Ragyogó elmék találkozása: IT/OT konvergencia az ipari automatizálásban

Közzétéve: 2023. szeptember 22. hely: Operational Excellence

A jövőre összpontosító gyártók a digitális átalakulás tevékeny felfedezése által egyre közelebb kerülnek a rugalmas, hatékony és fenntartható termelésről alkotott ideálokhoz. A digitalizáció iránti érdeklődés fokozódásával azonban egyre nyilvánvalóbbá válik, hogy milyen óriási szakadék húzódik az OT (operatív technológia) és az IT (informatika) világa között. Ha az a cél, hogy a jövő gyárairól született mai elképzelések a holnap realitásává váljanak, akkor ezt a szakadékot mindenképpen át kell hidalnunk.

De mielőtt rátérnénk, hogy miért is olyan fontos az IT és az OT konvergenciája, valamint hogy mindezt hogyan is érhetjük el, ugorjunk vissza az alapokhoz, és tisztázzunk néhány félreértést a terminológiával kapcsolatban.

A különálló megoldásoktól az ökorendszerekig

A való világ és a virtuális valóság találkozása

Habár ez magyarázattal szolgál az IT/OT konvergencia elérésére, arra nem ad magyarázatot, hogy minderre miért van szükség. A következő anekdota segíthet szemléltetni az IT/OT kapcsolat szükségességét: van két fiam, és az egyikük a szabadideje nagy részében egy repülőszimulátorral játszik. Pilótaképességei a virtuális világban felülmúlhatatlanok, egy valódi repülőgép vezetését azonban nem bíznám rá, mivel nincs valós tapasztalata.

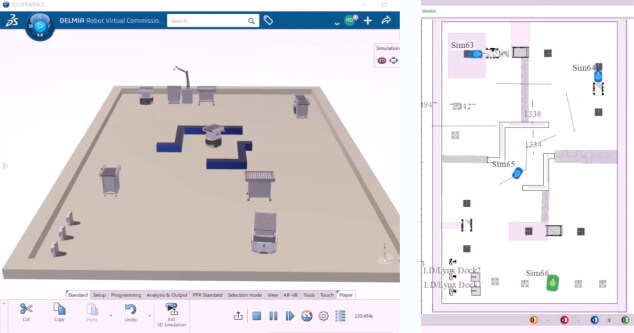

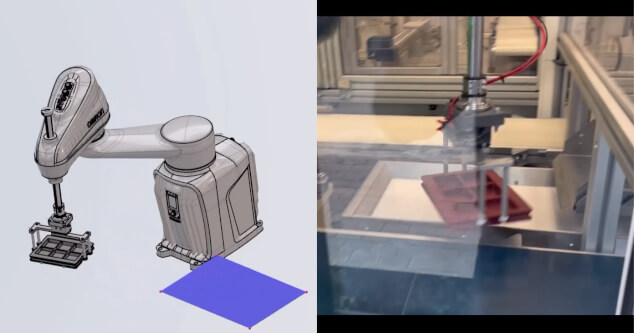

Ugyanez vonatkozik az ipari automatizálás világára is. Lehetséges, hogy az IT-szolgáltató megfelelő képességekkel rendelkezik egy gyár, rendszer vagy gyártósor virtuális ikrének létrehozásához, a folyamatokról és a berendezések viselkedéséről azonban nincs valós tudása. Így tehát ha a folyamat optimalizálása érdekében valamilyen módosítást hajtanak végre a virtuális másolaton, akkor az IT-szakember nem tudja, hogy mindez megvalósítható-e a valós gyártási környezetben. Ez az a pont, ahol az OT-szolgáltató értékkel szolgál – adatokat biztosít az iker számára, amelyek révén az megértheti, hogy a rendszer hogyan fog viselkedni a valóságban. Ily módon az IT és az OT együttműködik egymással, és kölcsönösen lefordítják a két világból összegyűjtött információkat, ami kézzelfogható fejlesztésekhez vezet – legyen szó egy új termék gyorsabb piacra kerüléséről, vagy éppen a munkaerő és az erőforrások hatékonyabb kihasználásáról.

Fontos kihangsúlyoznunk, hogy mindez nem ugyanaz, mintha létrehoznánk egy folyamat vagy gép egyszeri szimulációját. A virtuális másolat valós időben tükrözi a fizikális rendszert, és egy rendszer vagy termék teljes élettartama alatt futtatható. Így mindig van lehetőség arra, hogy – egy biztonságos, párhuzamos digitális környezetben – ellenőrizzük, hogy az új anyagok, új összetevők vagy új szerszámok hogyan fognak viselkedni. A gép vagy folyamat állandó felügyelete emellett megelőző karbantartási és energiakezelési célokra is alkalmas.

IT/OT kapcsolat a gyakorlatban

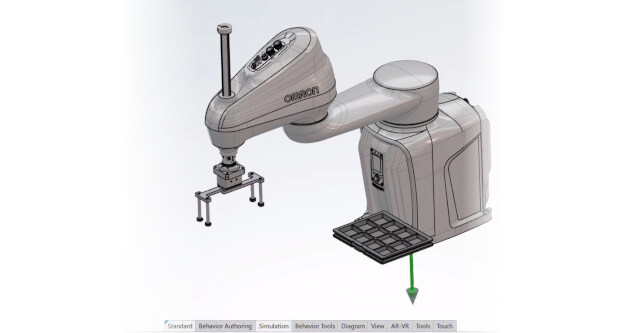

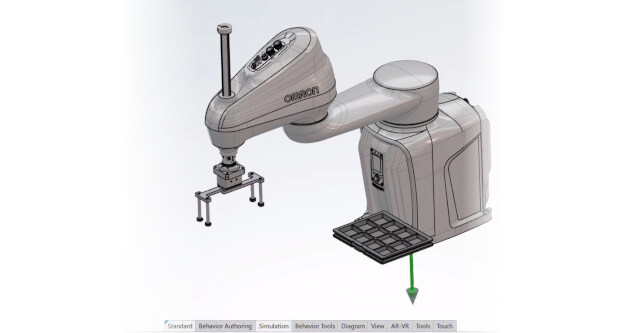

Számtalan példát hozhatunk arra, hogy az IT/OT kapcsolat hogyan tud előnyökkel szolgálni az egyes ágazatok, többek között az e-mobilitás, a gyógyszergyártás és az intralogisztika számára. Egy új gép vagy gyártósor virtuális modelljének létrehozásával a projektek során felmerülő kockázatok kizárhatók, a berendezés megépítéséhez és teszteléséhez szükséges idő pedig jelentősen csökkenthető, mivel a költséges hibákra nem a valódi, hanem a virtuális világban kerül sor. Ez minden gyártói ágazat, de különösen az automatizálási iparág számára előnyös, ahol hatalmas nyomás nehezedik a szakemberekre az új termékek piacra kerülési idejének lerövidítését és a meghibásodás kockázatának minimalizálását illetően.

Az IT/OT konvergencia egy másik példája, amikor az SCADA rendszerek (IT) az OT gyártósorelemekkel való kapcsolaton keresztül rögzített valós idejű adatok révén vizuálisan jelenítik meg, hogy mi történik a gyártósoron. Ezután peremhálózati ellenőrzést (OT) alkalmaznak, amely gyors visszajelzéssel szolgál a folyamattal kapcsolatban, és azonnali módosítások elvégzését teszi lehetővé.

A kulcs az együttműködés

Az interaktív, integrált, önálló és intelligens automatizálási megoldásokban ott a lehetőség, hogy átalakítsák a gyártást, a valódi érték biztosításához azonban arra van szükség, hogy a megoldásokat zökkenőmentesen lehessen integrálni az IT- és OT-hálózatokba. Szerencsére az ökorendszerek létrehozása ezt is lehetővé teszi, valamint izgalmas vonzatokkal kecsegtet a rugalmas és jövőbiztos termelési rendszerek megtervezését illetően.

További részletekért lépjen velünk kapcsolatba!